Optische Oberflächeninspektion

Zuverlässige und automatisierte Prüfung von technischen Oberflächen. Optische Oberflächeninspektion und Profilmessung zur Erkennung kleinster Fehlstellen.

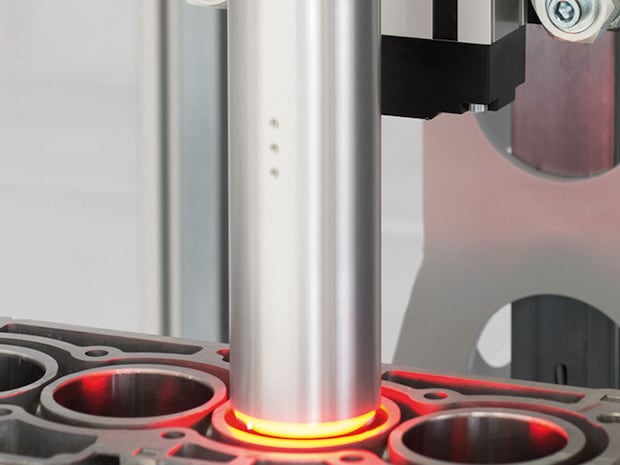

Optische Bohrinspektion: Visionline B100

Unsere Lösungen bieten Ihnen vielfältige Anwendungsmöglichkeiten für die optische Oberflächeninspektion und Profilmessung zum sicheren Erkennen von Oberflächendefekten und -strukturen.

Die optische Oberflächeninspektion von HOMMEL ETAMIC bietet Ihnen eine 100-Prozent-Qualitätskontrolle technischer Oberflächen für die Produktion von Werkstücken in gleichbleibend hoher Güte. Das Verfahren ist bedienerunabhängig und zuverlässig. Die hochauflösenden Kamerasysteme inspizieren Ihre Werkstücke genau und erkennen kleinste Fehlerstellen. Aufgrund der hohen Prüfrate erfolgt die Inspektion linienintegriert und taktzeitgerecht. Dadurch sparen Sie Kosten in der Produktion.

Damit das System Ihren Anforderungen bestens entspricht, bieten wir verschiedene Ausführungen mit individuell zusammengestellten Sensoren für die Bohrungsinspektion und Planflächenprüfung an – angepasst an Ihre Anforderungen. Die Maschine kann entweder offline manuell beladen werden oder ist als automatisierte Inline-Version erhältlich. Für höchste Flexibilität sorgt die robotergestützte Variante. Dank unserer Multisensorikanlagen lösen Sie auch komplexe Prüfaufgaben problemlos – wie die Kontrolle aller Außen- und Innenflächen von Motorblöcken.

Automatisierte Qualitätskontrolle mit Visionline-Prüfsystemen

Optische Bohrungsinspektion

Optische Planflächenprüfung

Optische Bestimmung von Mikrostrukturen

Mit Visionline-Lösungen läuft die Inspektion automatisiert ab und liefert bedienerunabhängige und reproduzierbare Ergebnisse. Dadurch werden die Fehler der visuellen Inspektion vermieden und sichergestellt, dass nur wirklich qualitativ hochwertige Produkte weiterverarbeitet und geliefert werden.

Durch die sofortige Prüfung aller Werkstücke direkt nach dem Bearbeitungsschritt können Aussagen über die Herstellqualität getroffen werden. Die Rückmeldung der Inspektionsergebnisse in den Produktionsprozess trägt dazu bei, dass Probleme frühzeitig erkannt und behoben werden können.

Oberflächeninspektion

- Lunker

- Poren

- Kratzer

- Vertiefungen

- Ausbrüche

- Grate

Profilmessung in Zylinderbohrungen

- Nuttiefe

- Nutbreite

- Stegbreite

- Mikrostrukturen

- Optische Bohrungsinspektion

- Optische Planflächeninspektion

- Optische Messsysteme

- Standalone-System Bohrungsinspektion

Optische Bohrungsinspektion

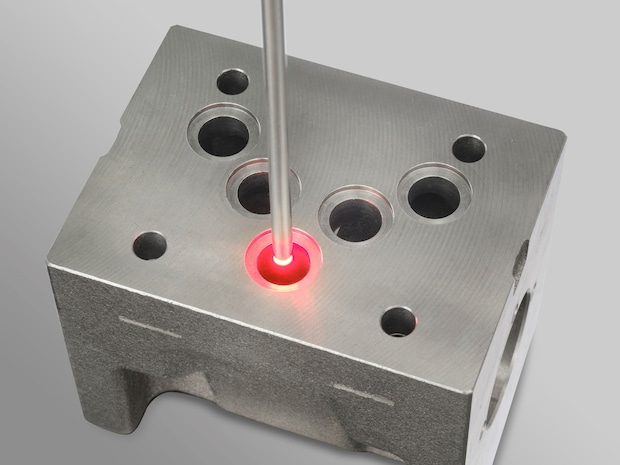

Visionline B5

Die Visionline B-Sensoren sind speziell für Bohrungsinnenflächen geeignet. Sie überzeugen durch ihre 360°-Rundumblickoptik. Bei diesem automatischen Verfahren scannt ein CMOS-Sensor die Innenfläche der Bohrung lückenlos und liefert hochaufgelöste und kontrastreiche Bilder. So erkennen Sie Oberflächenfehler wie Lunker, Porosität und Kratzer schon während der Fertigung. Mit der Evovis Vision-Software werten Ihre Mitarbeiter die Bilder einfach und intuitiv aus.

Durch innovative Kamera- und Beleuchtungstechnik, einer adaptiven, dynamischen Maskierung und einer hohen Auflösung ist eine automatisierte 100-Prozent-Prüfung von Bohrungen in Linientaktzeit im verketteten Einbau einer Fertigungslinie möglich. Die Systeme erlauben eine schnelle Inspektion der kompletten Bohrungsinnenflächen sowie die Klassifizierung von Defektstellen.

Sensoren

- Visionline B5 für Bohrungen ab 5 mm

- Visionline B20 für Bohrungen ab 14 mm

- Visionline B100 für Bohrungen ab 68 mm

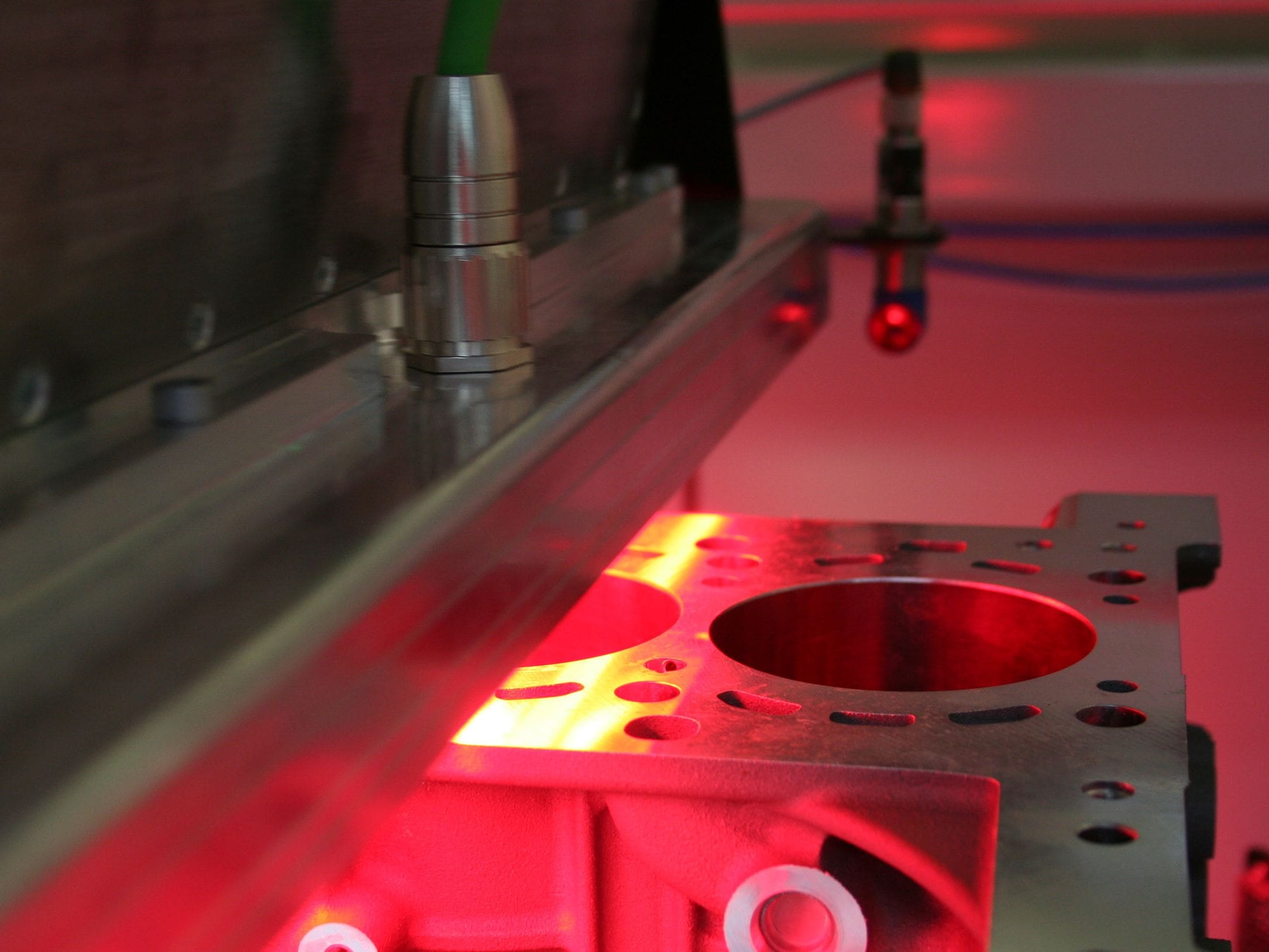

Optische Planflächeninspektion

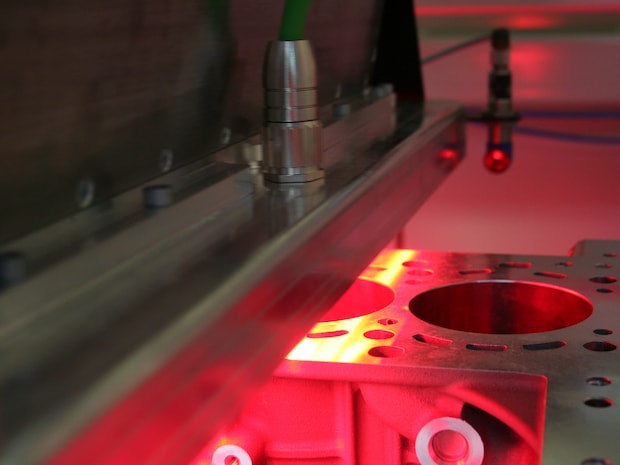

Optische Planflächeninspektion

Die Visionline F-Sensoren sind speziell für die automatische Inspektion von Planflächen ausgelegt. Durch die Fly-Over-Technologie erfolgt die Bildaufnahme taktzeitgerecht in der Bewegung und sorgt dadurch für kürzeste Prüfzeiten. Dank ihrer hohen Geschwindigkeit kommen sie daher bei der 100-Prozent-Prüfung technischer Oberflächen zum Einsatz.

Der Planflächensensor wird über das Werkstück bewegt und erzeugt ein kontrastreiches Bild der bearbeiteten Oberfläche. Durch die innovative Bildaufnahmetechnik wird eine Topografie der Oberfläche ermittelt. Damit lassen sich Vertiefungen und erhabene Stellen von Schmutz fehlerfrei und prozesssicher unterscheiden.

Sensoren

- Visionline F100S mit Scanbreite 100 mm

- Visionline F200S mit Scanbreite 200 mm

- Visionline F400S mit Scanbreite 400 mm

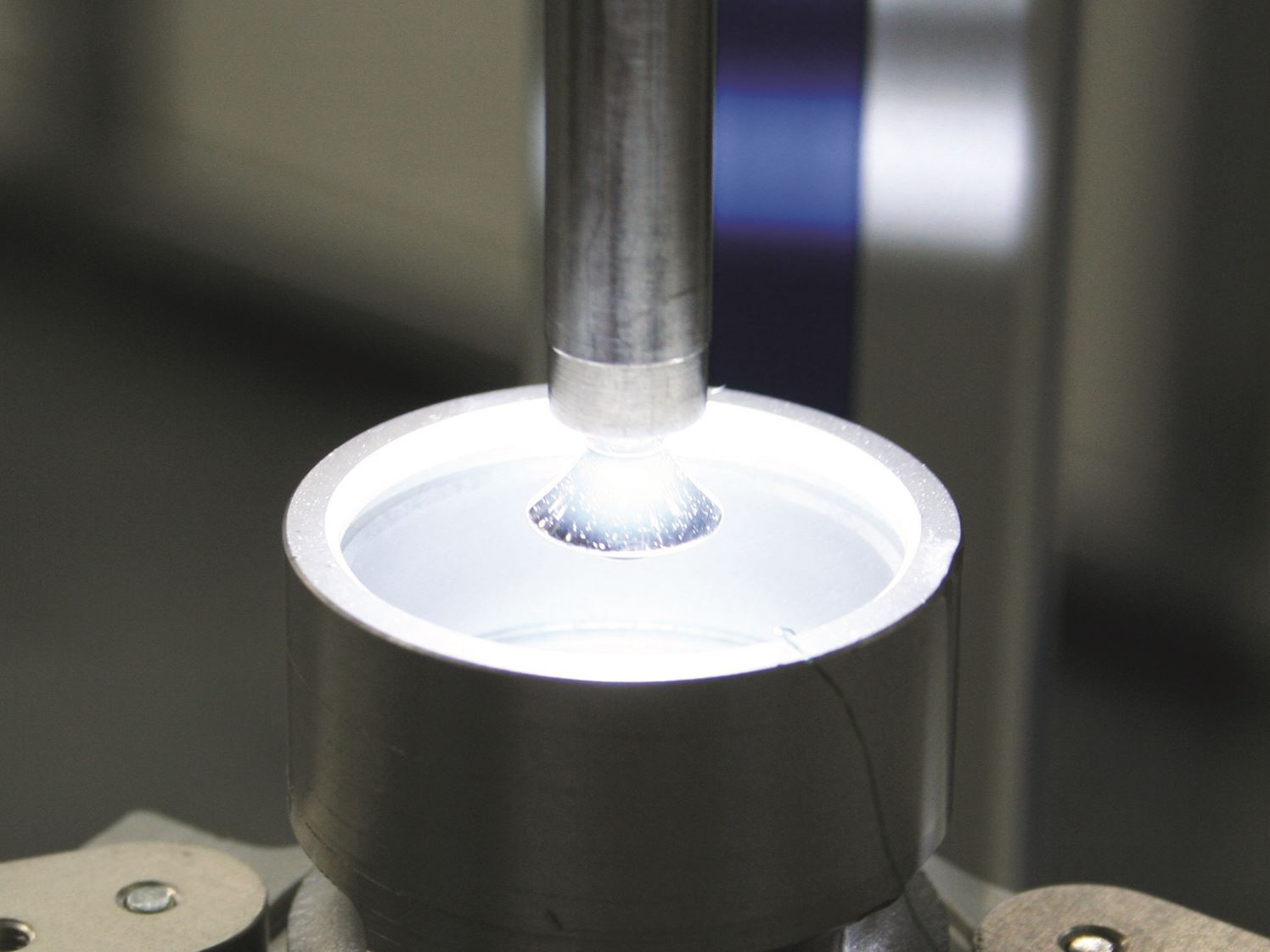

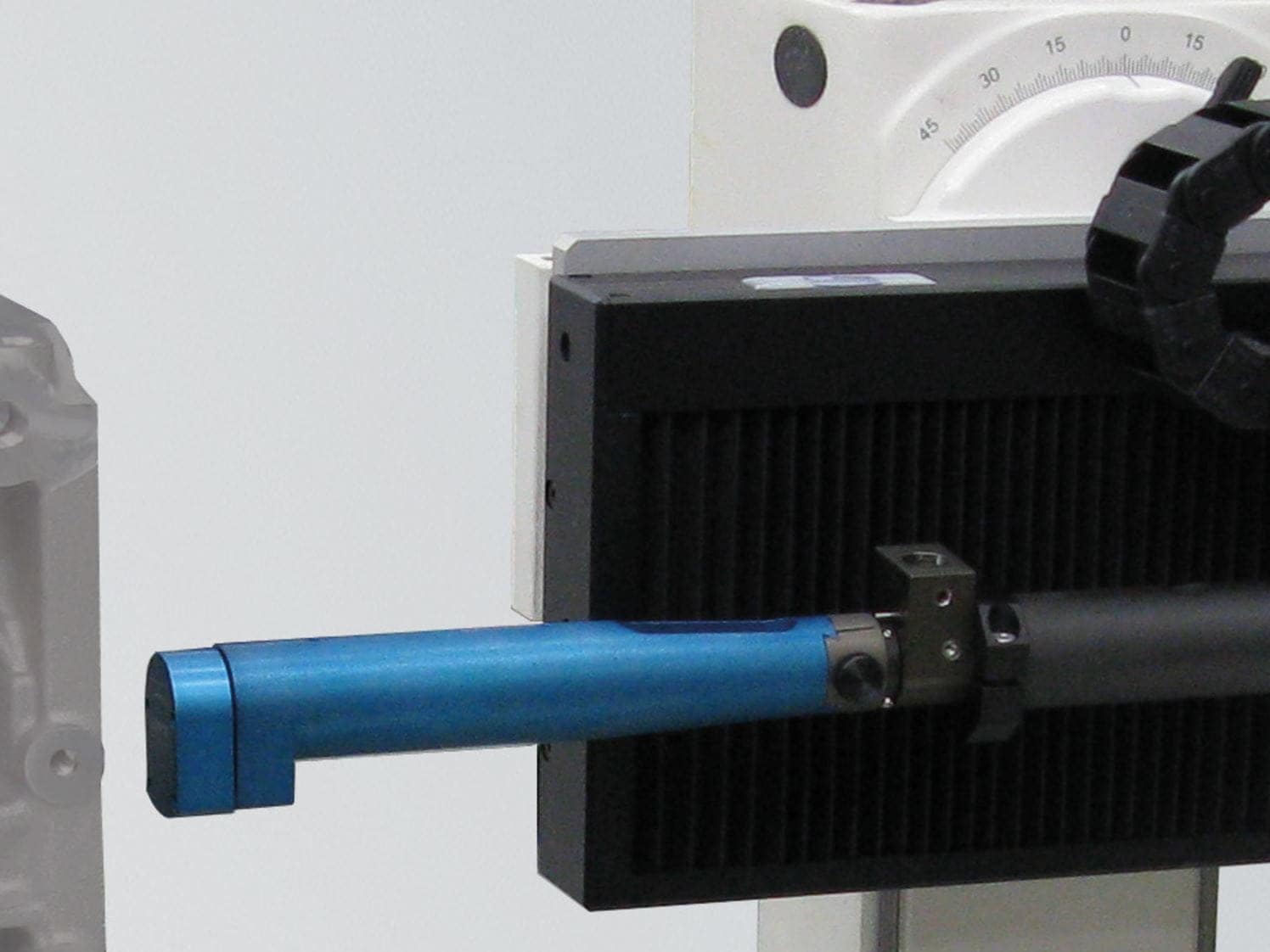

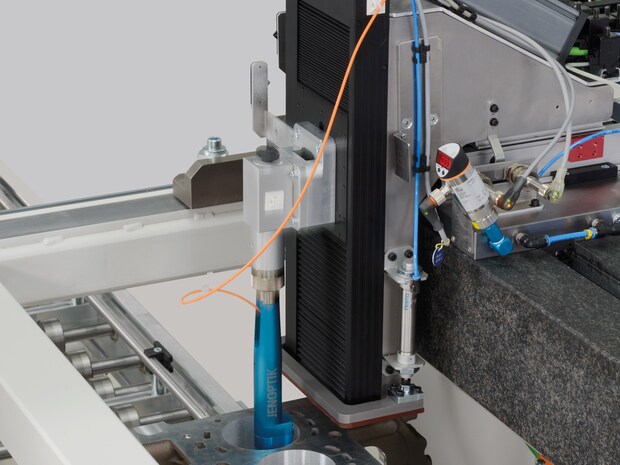

Optische Messsysteme zur Bestimmung von Mikrostrukturen und Profilen

Visionline CF650

Die optischen Messsysteme CF650 & CF1250 liefern dank chromatisch-konfokaler Punktsensoren eine hochgenaue Oberflächenmessung und Bestimmung von Mikroprofilen in Zylinderbohrungen.

Dank des modularen Konzepts können die Messsysteme sowohl offline mit manueller Beladung als auch inline vollverkettet eingesetzt werden. Der Einsatz mehrerer Sensoren ist ebenso möglich wie eine Kombination mit anderen Sensoren, wie zum Beispiel B100.

Visionline CF1250

Visionline CF650 für Mikrostrukturen

- Automatisches Messen von Mikrostrukturen in Zylinderbohrungen

- In vollautomatische Anlagen integrierbar

- 3D-Topografiemessung möglich

Visionline CF1250 für Profile

- Automatischer Messzyklus

- Automatisches Zusammensetzen und Auswerten des gemessenen Profils

- Profilmessung an vier Umfangspositionen

- Messen der Rillengeometrie über die gesamte Bohrungslänge

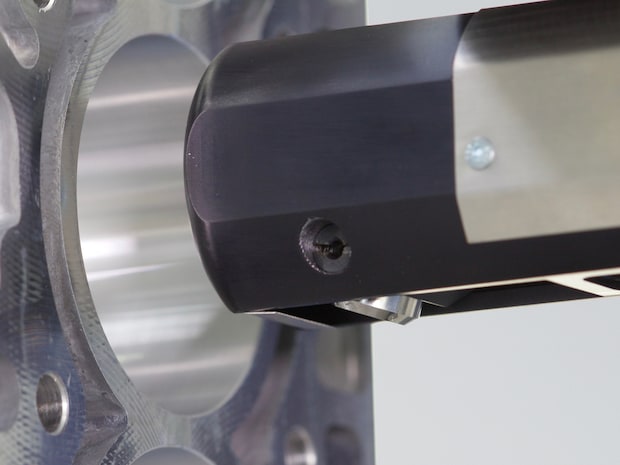

Standalone-Systeme für die optische Bohrungsinspektion

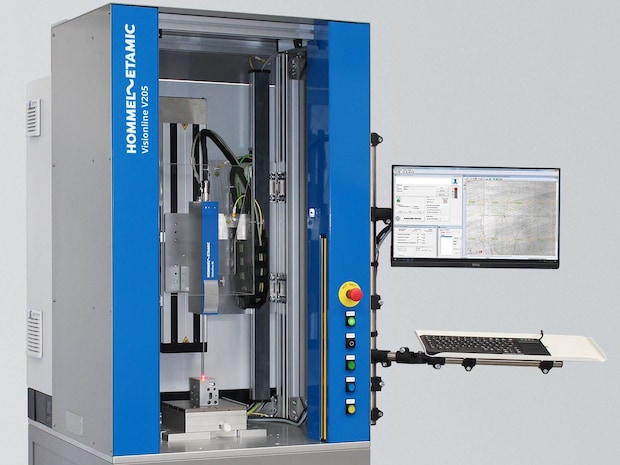

Visionline V205: Standalone-System für kleine Bohrungen

Die Systeme für die optische Bohrungsinspektion der Visionline V200-Serie liefern sichere und reproduzierbare Prüfergebnisse ohne Bedienereinfluss. Dank der kompakten Bauweise mit robuster Ausführung eignen sie sich für die Offline-Inspektion von Bohrungsflächen im Fertigungsbereich. Ausgestattet mit einem B5- oder B20-Sensor liefern die Systeme hochaufgelöste, unverzerrte Bilder von Bohrungsflächen und erkennen typische Oberflächenfehler wie Lunker, Poren, Kratzer oder Vertiefungen. Optionale X- und Y-Achsen sorgen für eine präzise Werkstückpositionierung und automatisierte Prüfläufe.

Vorteile

- Verschleißfrei und zuverlässig durch optische Prüfung

- Schnelle Inspektion mit kurzen Zyklen

- Einfaches Umrüsten des Systems bei Werkstückwechsel

- Sicherheit bei Fehlstellungen des Werkstücks durch Kollisionsschutz

- Reduzierung von Pseudofehlern und nicht erkannter Defekte (Schlupf)

Systemmerkmale

- Kompakt mit minimalem Platzbedarf

- Lichtschranke für sichere Bedienung

- Prüfung unterschiedlich großer Bohrungsdurchmesser

- Bewährte Technologie mit 360°-Optik

- Bildaufnahme in der Bewegung für schnelle Ergebnisse

- Frontaler Kollisionsschutz

- Anbindung an QDA-Systeme möglich

Vorteile

- Hochauflösend: Auch kleinste Fehlerstellen werden erkannt.

- Bedienerunabhängig: Bohrungsinnenflächen mit 360°-Rundumblickoptik automatisch inspizieren.

- Hochwertig: Höchste Qualitätsanforderungen werden eingehalten.

- Zuverlässig: Qualität wird ständig geprüft und bleibt konstant.

- Modular: Stand-Alone Systeme oder linienintegrierte Prüfmaschinen.

- Benutzerfreundlich: Die Prüfsysteme sind leicht zu bedienen. Die Optisens-Software unterstützt Sie bei der Auswertung.

Anwendungen

Automobilindustrie, Maschinenbau, Medizintechnik: optische Inspektion von funktionsbehafteten Oberflächen an Bauteilen.

Lassen Sie sich von unseren Experten beraten!