Optische Mess- und Prüfsysteme für die Fertigungsinspektion

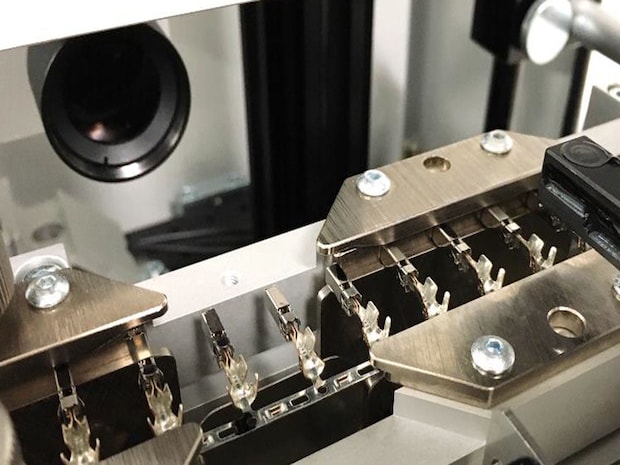

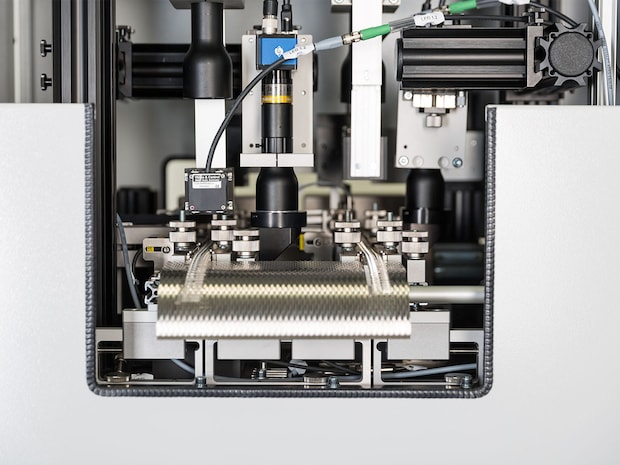

In-Line Prüfung von Steckverbindern

Jenoptik fertigt optische Mess- und Prüfsysteme auf der Basis der industriellen Bildverarbeitung. Verstärkt wird dieses Geschäft seit September 2018 durch OTTO Vision, einem Spezialisten für High-End-Anwendungen der industriellen Bildverarbeitung. Der Fokus liegt hier auf optischen 2D- und 3D-Prüfsystemen zur Produktkontrolle sowie komplexen Bildverarbeitungssystemen für Anwendungen in der Teilevermessung, Oberflächenprüfung und Lageerkennung.

Das ideale industrielle und wissenschaftliche Umfeld sowie die herausragende Qualifikation der Mitarbeiter sind ein Garant für innovative Spitzentechnologien. Heute liefert Jenoptik maßgeschneiderte Produkte mit einem breiten Leistungsspektrum zur Lösung komplexer Prüfaufgaben. Diesen Technologien vertrauen Kunden in Europa, Asien und Amerika.

Die OTTO Vision Technology GmbH wurde mittels Verschmelzung durch Aufnahme und Eintragung in die betreffenden Handelsregister am 30. September 2021 auf die JENOPTIK Optical Systems GmbH übertragen; ihre Geschäfte werden in dieser Jenoptik-Gesellschaft fortgeführt.

Unsere Produktfelder im Überblick

Optische In-Line Inspektion

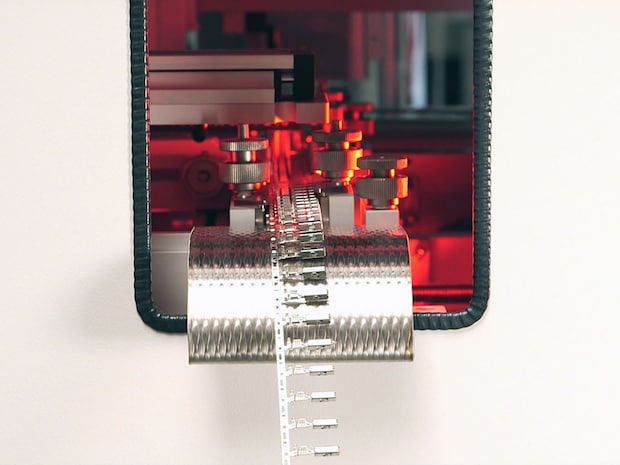

Optische Inspektion von Stanzteilen

Prüfstation für die 100%-Inspektion von Stanzstreifen und Stanzteilen.

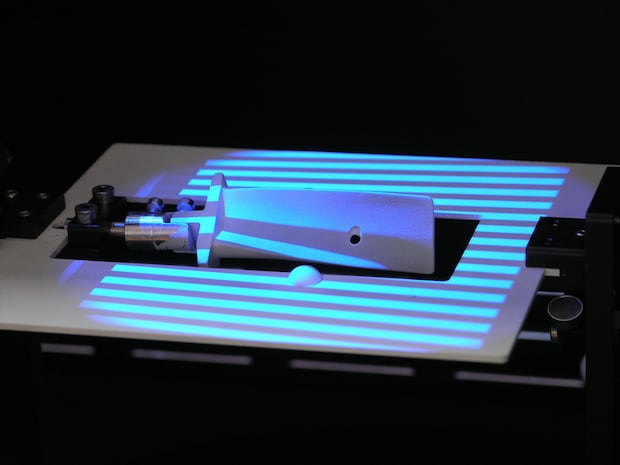

Optische 3D- Messtechnik

FLEX 3A Scanner

3D-Scanner für die automatisierte Form- und Koordinatenvermessung.

Vision-Systeme und Software

Kundenspezifische Sortieranlagen und BV-Systeme

Vision Software für die hochgenaue Teilevermessung und Oberflächenprüfung.

Unsere Branchen

Insbesondere in der Automobil- und der Zulieferindustrie besteht ein breiter Bedarf an kamerabasierenden Automatisierungslösungen, um Fertigungsprozesse effektiv gestalten und ein hohes Qualitätsniveau gewährleisten zu können. Unsere Vision-Systeme finden deshalb Einsatz in Montageautomaten, in Prüf- und Sortieranlagen zur 100 % - Kontrolle von Bauteilen sowie in optischen Prüfplätzen zur Stichprobenkontrolle von Einzelteilen oder Prototypen. Typische Prüfobjekte sind Kleinteile jeglicher Art, aber auch größere Bauteile wie Antriebswellen, Achszapfen, Schmiedeteile und viele andere

Getriebeteile

- Inspektion von Schmiederohlingen

- 2D- und 2 1/2D-Geometrieprüfung mit Bildverarbeitung sowie Laser-Lichtschnittverfahren

- Prüfen auf ausreichend Material für Nachfolgeprozess

Achszapfen

- Sortieranlage für Achszapfen

- Sortierung verschiedener Typen anhand der Erkennung von Geometriemerkmalen

- Gewindeprüfung am Zapfen

- Konturtreueprüfung

Antriebswellen

- 100%-Kontrolle von Antriebsgelenkwellen im CNC-Bearbeitungszentrum

- Prüfung von Sortenreinheit, korrekter Lage und Beladung

- Rundmessung der gefertigten Welle

- Datenrückführung in CNC-Steuerung

Kolbenringe

- 100%-Kontrolle der Oberfläche von Kolbenringen

- Runduminspektion während der Teiledrehung

- Fehlererkennung mit hoher Auflösung auf der Teileoberseite und der Teileunterseite sowie entlang der inneren und äußeren Mantelflächen

- Bauteildurchmesser von 30 - 120 mm

Hülsen

- 100%-Prüfung von zylindrischen Bauteilen (Hülsen)

- Durchmesser, Ovalitäten und Spaltmaß der Hülsen

- Erkennen von Flusen an Rändern und Oberflächen

- Gewährleistung der Sortenreinheit

3D Messung einer Turbinenschaufel

Als Partner für die Spezialisten des Maschinen- und Anlagenbaus stellen wir mit eigenen Vision-Systemen mess- und prüftechnische Lösungen zur Integration und Komplettierung von kundenspezifischen Einzelprojekten und Serienmaschinen bereit. Die umfangreichen Softwarebibliotheken und vielfältigen Softwareschnittstellen erlauben es, selbst komplexe, verkettete Automatisierungslösungen zu realisieren. Mit den Werkzeugen der künstlichen Intelligenz können heute zusätzlich prüftechnische Anforderungen erfüllt werden, die mit Standardmethoden der 2D- und 3D-Bildverarbeitung unlösbar waren.

Stanz-Biege-Automat

- 100%-Kontrolle von Stanz-Biegeteilen im Automaten

- genaue Konturprüfung im Fertigungsprozess

- Einsatz mehrerer hoch auflösender Kameras zur Visualisierung und präzisen Vermessung großer Bauteil

2-Spindel-Bohrmaschine

- Post-Etch-2-Spindel-Bohrmaschine für Leiterplatten

- Automatische Ausrichtung mit Zwei-Kamera-Bildverarbeitung

- Motorsteuerung mit drei Motoren

- Gesamtgenauigkeit pro Lage 1-2 µm

2D-Messtisch

- Stichprobenkontrolle mittels 2D-Messtisch

- Platten bis 3 m x 4 m

- Flexible Software zur Prüfplanerstellung

- Integration einer taktilen Messung für Innenbohrungen

Prüfmaschine für Kolbenringe

- 100%-Kontrolle der Oberfläche von Kolbenringen

- Fehlererkennung mit hoher Auflösung auf der Teileoberseite und der Teileunterseite sowie entlang der inneren und äußeren Mantelflächen

- Bauteildurchmesser von zwischen 30 und 120 mm

CNC-Bearbeitungszentren

- 100%-Kontrolle von Antriebsgelenkwellen im CNC-Bearbeitungszentrum

- Prüfung von Sortenreinheit, korrekter Lage und Beladung

- Endmessung der gefertigten Welle

- Datenrückführung in CNC-Steuerung

Schraubenprüfmaschine

- 100%-Kontrolle von Schrauben

- Mehrkamerasystem

- Schrauben hängend im Durchlauf

- Wirbelstromrissprüfung

- Mechanische Prüfung der Innenantriebe

Belichtungsautomat

- Halbautomatischer optischer Präzisionsbelichter für Leiterplatten

- Automatische Positionierung der Filme zur Platte

- Optionen: zweiseitige Belichtungen; Vollautomat

- Integration von 2-4 Kameras

Robotergestützte Oberflächeninspektion

- Optische Kontrolle der Maßhaltigkeit und Oberfläche von Schmiedeteilen

- Robotergestütztes Handling

- Fehlerbezogene Sortierung der geprüften Bauteile

- Flexibilität der Anlage – Einlernen neuer Bauteile möglich

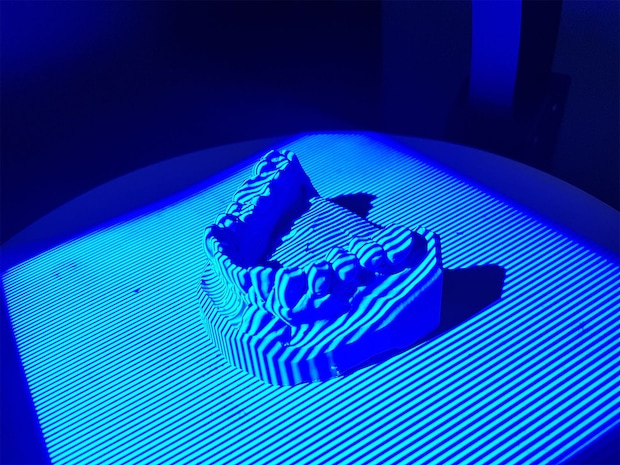

Optische Inspektion Gebiss

Ein Kamera-System unterscheidet nicht zwischen einem Kunststoff-, Glas- oder Metallteil: Die optimale Lösung wird vom Zusammenspiel zwischen Optik, Beleuchtung, Kameratechnik und natürlich auch der Software eines Vision-Systems bestimmt. Dennoch kommt der metallverarbeitenden Industrie ein besonderer Stellenwert zu – aufgrund der produzierten Stückzahl, den hohen Qualitätsstandards und den sich daraus ergebenden Prüfanforderungen. Mit unseren Vision-Systemen prüfen wir Tiefziehteile ebenso wie Drehteile, gesinterte und Gussteile, Kolbenringe, Werkzeugteile und viele andere.

Drehteilprüfung

- Kombinierte Inspektion von Drehteilen auf Oberflächendefekte sowie Geometriemerkmale

- Nachgelagerte Sortierung anhand der Prüfergebnisse

- Wahlweise getakteter oder kontinuierlicher Teiledurchlauf

Formkerne für Spritzgiesswerkzeuge

- Prüfung von erodierten Formkernen im Rahmen der Wareneingangskontrolle

- Flächenhaftes 3D-Scanning mit Streifenprojektion

- Automatisiertes Teilhandling mit Referenzwendehalterung

- Automatisierter Soll-Ist-Vergleich zu CAD

Gesinterte Metallteile

- 100%-Kontrolle gesinterter Metallteile

- Erkennen von Oberflächendefekten

- Gewährleistung der Sortenreinheit

- Durchsatz ca. 80 Teile pro Minute

Zinkdruckguss

- Erstbemusterung und Prototypenvermessung von Zinkdruckgussteilen

- Hochgenaue, automatisierte Datenaufnahme

- Vollflächige 3D-Digitalisierung mit Streifenprojektion

- Soll-Ist-Vergleich zu CAD-Daten

- Bestimmung von Form- und Lagetoleranzen

Schlauchschellen

- 100%-Prüfung von Schlauchschellen

- Geometrieprüfung aus zwei Ansichten

- Sortenreinheit

- Bis zu 300 Teile pro Minute

- Zuführung mit Vorratsbunker und Schwingförderer

Schrauben

- 100%-Kontrolle von Schrauben

- Mehrkamerasystem

- Schrauben hängend im Durchlauf

- Wirbelstromrissprüfung

- Mechanische Prüfung der Innenantriebe

OTTO Vision Prüfsysteme werden in unterschiedlichen Bereichen der Wertschöpfungskette in der kunststoffverarbeitenden Industrie erfolgreich eingesetzt. Erstmuster, Prototypen und Stichproben können mit optischen 3D-Messsystemen ganzheitlich bewertet und gegen CAD-Sollmodelle verglichen werden. Darüber hinaus werden Form- und Hybridteile sowie umspritzte Bandware zu 100% auf Dimensionen, auf Vollständigkeit und Anwesenheit von Details sowie auf Überspritzungen oder Materialreste geprüft. Unsere Vision-Systeme finden daher einen breiten Einsatz in Montageautomaten, Prüfstationen und Messanlagen.

Hybridteile

- 100%-Kontrolle von umspritzten Metallteilen (mehrfarbig)

- 6-Kamera-System

- Anordnung direkt nach Spritzgießmaschine

- Prüfung auf Dimension, Vollständigkeit, Überspritzungen etc.

Formteile

- Erstbemusterung und Prototypenvermessung von Kunststoffspritzgießteilen

- Hochgenaue, automatisierte Datenaufnahme

- Vollflächige 3D-Digitalisierung mit Streifenprojektion

- Soll-Ist-Vergleich zu CAD-Daten

- Bestimmung von Form- und Lagetoleranzen

Kunststoffplatinen

- Überwachung von Spritzgusswerkzeugen durch Stichprobenprüfungen

- Konturtreue der Teile

- Prüfung von hochstehenden Nippeln auf Vorhandensein und Länge

- Pro Schicht 16 Prüfungen möglich

Kunststoffdichtungen

- 100%-Kontrolle von Kunststoffdichtungen im Stanzwerkzeug

- Paralleler Betrieb von zwei In-Die-Modulen in einem Werkzeug

- Steuerung zur Teileseparierung

- Prüfung von Geometriemerkmalen sowie auf Oberflächenfehler

PSS-40 Doppelspur

Täglich werden weltweit milliardenfach Stanzteile als lose fallende Produkte und als Streifenware in Folgeverbundwerkzeugen, auf Stanzbiegeautomaten oder in Transferpressen produziert. Die Ausbringung kann mehrere tausend Teile pro Minute betragen, Fertigungstoleranzen liegen inzwischen im kleinen hundertstel Millimeter Bereich. Neben dem Anspruch einer 100 % Kontrolle erwartet der Kunde eine hohe Anlagenverfügbarkeit, effiziente Umrüstvorgänge, Materialeinsparungen, Rückverfolgbarkeit und eine kontinuierliche Kostenreduzierung. Als Technologieführer in diesem Segment bietet die Jenoptik OTTO Vision Prüfstationen für Streifenware sowie mit kundenspezifischen Vision-Systemen Lösungen zur Qualitätskontrolle und Prozessüberwachung für die Stanz- und Umformindustrie sowie die Galvanik.

Steckverbinder

- 100%-Kontrolle von Steckverbindern

- Teileprüfung an allen Pressen mit den Prüfstationen der Gerätefamilie PSS-40

- Prüfung von Geometriemerkmalen, Konturen, Schweißpunkten und Oberflächenfehlern

- Sofortige Fehlteilerkennung, Werkzeugprüfung und Prozessoptimierung

Messerleisten

- 100%-Kontrolle von Messerleisten

- Teileprüfung an allen Pressen

- Einsatz von Prüfstationen mit bis zu 6 Kameras

- Prüfung von Geometriemerkmalen und Konturen

- Bedienung und Datenarchivierung über einen zentralen Leitstand

Press-Fit-Kontakte

- Schnelle, zerstörungsfreie Inspektion der Einpresszone von Press-Fit-Kontakten

- Hochgenaue, extrem hoch aufgelöste 3D-Digitalisierung mit Stereosensor

- Vollautomatisierte Datenaufnahme und -auswertung

- Werker- und fertigungstauglich

- Ablösung zeitaufwendiger, manuell zu erstellender Schliffbilder

- Stichprobenkontrolle

- Messzeit ca. 5 min

Stanzgitter

- 100%-Kontrolle von Stanzgittern

- Prüfzellen mit bis zu 8 Kameras

- Prüfung von Geometrie- und Konturmerkmalen

- Prüfung von bis zu 300 Merkmalen pro Artikel

Rasierklingen

- 100%-Kontrolle von Klingen im Stanzwerkzeug

- 500 Hub doppelt fallend, pro Hub 120 Prüfparameter

- Steuerung zur Teileseparierung

- Prüfung von Geometriemerkmalen und Schweißpunkten

Dichtungsprüfung im Werkzeug

- 100%-Kontrolle von Dichtungen im Stanzwerkzeug

- Paralleler Betrieb von zwei In-Die-Modulen in einem Werkzeug

- Steuerung zur Teileseparierung

- Prüfung von Geometriemerkmalen sowie auf Oberflächenfehler

Tiefziehhülsen

- 100%-Kontrolle von Tiefziehhülsen in einem Rundschaltautomaten

- Teileinspektion während der Drehung um 360°

- Erkennen von Rissen und Oberflächenfehlern

- Prüfung von ca. 50 Teilen pro Minute

Das Geschäftssegment OTTO Vision der Jenoptik Gruppe

Seit nunmehr 30 Jahren stehen OTTO Vision Inspektionssysteme als Garant für High-End-Anwendungen der industriellen Bildverarbeitung. Wir setzen auf eine vertrauensvolle Zusammenarbeit mit unseren Kunden und betrachten diese als entscheidende Grundlage, um branchenspezifische Anforderungen und messtechnische Leistungen zu verbinden. Inzwischen kommen unsere anspruchsvollen Mess-, Prüf- und Sortieranlagen in über 2.000 Industrieapplikationen zum Einsatz.

Unsere Lösungen ermöglichen zusätzlich zur reinen Produktkontrolle die Optimierung der Fertigungsprozesse und führen somit zu mehrfachem Kundennutzen:

- 100% geprüfte Teile

- Kürzere Anlaufphasen

- Höhere Maschinenlaufzeiten

- Weniger Materialverbrauch

- Kontinuierliche Fertigung

- Verringerter Aufwand bei fertigungsbegleitender Prüfung

- Minimierung von Reklamationen

- Bessere Anwenderzufriedenheit

- Verbesserte Wettbewerbsfähigkeit.

Unser Erfolg beruht auf der umfassenden Kompetenz in den Bereichen Softwareentwicklung, Konstruktion, Fertigung und der durchgängigen Kundenbetreuung von der fachlichen Beratung bis hin zur Projektrealisierung mit Vor-Ort-Service.

Wir verbinden Teamgeist mit schöpferischer Einzelleistung, um für jede Prüfaufgabe die optimale Lösung zu finden.

Kristin Holzhey mit den Gründern Gunter and Reinhard Otto

- 2021: Verschmelzung der OTTO Vision Technology GmbH mit JENOPTIK Optical Systems GmbH

- 2019: OTTO Vision gewinnt den Innovation Award der Jenoptik-Gruppe mit dem 3D-Scanner FLEX-3A

- 2019: Kristin Holzhey übernimmt die Geschäftsführung

- 2019: Markteinführung von 3D-Scannern mit hochauflösenden 12-MP-Kameras

- 2018: 100%ige Übernahme durch die JENOPTIK-Gruppe

- 2016: Die BRUDERER MACHINERY (SUZHOU) LTD. übernimmt die Vertretung in China

- 2015: Erweiterung des Firmgebäudes

- 2013: Erste Projekte in China und Brasilien

- 2012: Neue Generation High-Speed-Bildverarbeitung

- 2010: Erweiterung der Geschäftstätigkeit auf das Gebiet der Optischen 3D-Messtechnik

- 2008: Das 1.000. System wurde installiert

- 2004: Die BRUDERER MACHINERY INC. übernimmt die Vertretung in den USA

- 2002: Markteinführung der Prüfstationen für Stanzstreifen, Sortiermaschinen und Messroboter

- 2000: Eigenes Firmengebäude in Jena-Maua bezogen

- 1997: Entwicklung einer neuen Gerätegeneration für die Behälterglasindustrie - ein Prüfgerät zur Online-Inspektion noch glühender Glasbehälter

- 1995: Erstes Großprojekt in der Automobilindustrie - eine komplexe Prüf- und Sortieranlage für die Ford-Werke AG

- 1994: Erste Anwendungen in der Hochleistungsstanzindustrie und im Maschinenbau

- 1993: Entwicklung eines eigenen Bildverarbeitungssystems CVS 100

- 1992: Firmengründung durch Gunter und Reinhard Otto als Ingenieurbüro für industrielle Bildverarbeitung