RecommendMail Facebook LinkedIn

- Industrie 4.0

Laserbohren in Kunststoff – mit reproduzierbarer Genauigkeit

Innerhalb von nur sechs Monaten haben das Maschinenbauunternehmen Contexo, spezialisiert auf Hochleistungsanlagen, und der Photonik-Spezialist Jenoptik erfolgreich eine Laserbohrmaschine für ein innovatives Kunststoffprodukt entwickelt. Beide Partner haben ihre Erfahrung im Bereich der maßgeschneiderten Automationslösungen und der integrierten Subsysteme für Laseranwendungen gebündelt.

, Steffen ReinlLasertechnologien werden immer wichtiger, um noch präzisere Bearbeitungsergebnisse bei geringeren Kosten und höherer Produktivität erreichen zu können. Oftmals erweitern sie die Anwendungsgrenzen klassischer Bearbeitungstechniken wie beispielsweise zum Mikrobohren.

Im Maschinenbau besteht hier oft die Motivation, dass vorhandene Kernkompetenzen in den Bereichen Maschinenkonstruktion, Maschinensteuerung, Bauteilhandling nun mit innovativen optischen und Lasertechnologien ergänzt werden sollen. Der Aufbau der entsprechenden Kompetenzen im Maschinenbauunternehmen kostet Zeit und Geld.Jenoptik bietet dafür einen Lösungsansatz, maßgeschneidert für den Maschinenbau

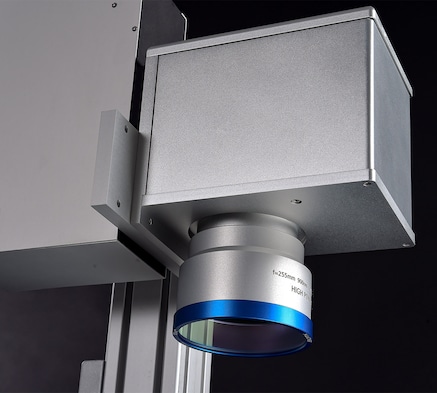

Mit leicht integrierbaren optischen System-Plattformen, wie JENveltTM, ermöglicht Jenoptik Herstellern von Laser-Produktionsanlagen, die notwendige Technologie als Subsystem zu integrieren. Zu wettbewerbsfähigen Kosten und in kürzerer Zeit können so die Anwendungsanforderungen von Jenoptik schnell in „Optik“ und „Lasertechnik“ übersetzt werden. Von einer weniger komplexen Ausführung bis hin zu einer smarten und kameragestützten Einheit mit Bildverarbeitung. Als Ergebnis entsteht eine maschinenintegrierbare Lösung, die alle notwendigen Komponenten enthält. Basis für die schnelle Umsetzung ist ein Plattformkonzept erprobter Komponenten zur Führung, Formung und Bewegung des Laserstrahls, Bildverarbeitungskomponenten und Software.

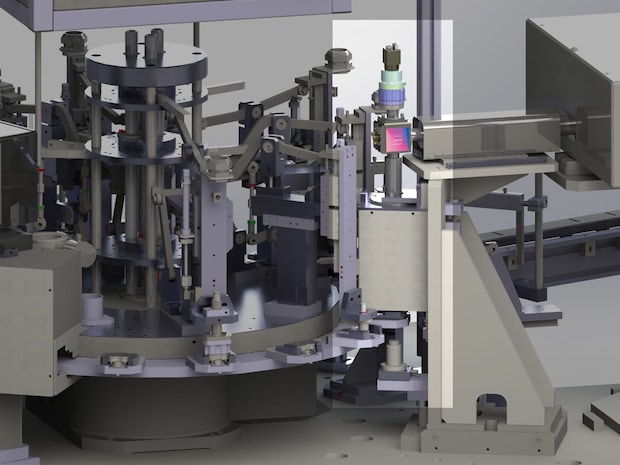

Ein solches OEM-Projekt stemmte das Jenoptik-Team gemeinsam mit dem Maschinenbauunternehmen Contexo: eine opto-elektronische Baugruppe mit Bildverarbeitung zum Laserbohren eines innovativen Kunststoff-Produktes. Dieses sollte integriert in eine Laserproduktionsanlage für einen Kunden der Lebensmittelindustrie konzipiert und gefertigt werden.Die Herausforderung – Mikrobohren mit gleichbleibender Lochgröße

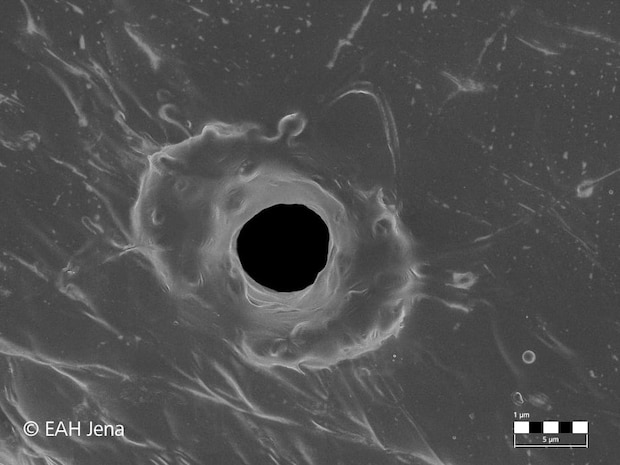

In der Lebensmittelindustrie gibt es eine Vielzahl von Anwendungen, die das Einbringen von Mikrolöchern in dünne Kunststoffmaterialien erfordern. Auf diese Weise kann beispielsweise der gezielte Austritt von Feuchtigkeit durch Lebensmittelverpackungen hindurch gesteuert werden, um einerseits ein zu schnelles Austrocknen zu vermeiden, andererseits aber Schimmelbildung vorzubeugen. Eine andere Anwendung ist das Bereitstellen einer definierten Düsenöffnung. In diesem Fall bestand die Anforderung darin, mikroskopisch kleine Löcher zu „laserbohren“, mit einem Durchmesser von 6 Mikrometern, in 0,1 Millimeter dünnen Kunststoff und das 30 Mal in der Minute, bei einer Toleranz von weniger als 5 Prozent. Zum Vergleich: ein menschliches Haar hat einen Durchmesser von circa 50 Mikrometern!

Klassische Bearbeitungsverfahren, wie mechanisches Mikrobohren oder Mikrostanzen, haben den Nachteil, dass die Reproduzierbarkeit von Lochgeometrie und –größe nicht gewährleistet werden kann und die geforderten geringen Lochgrößen im Mikrometerbereich nicht erreichbar sind. „Klassische“ Lasertechnologien mit CO²-Lasern erzeugen bei geringen Materialdicken zu viel Wärme und führen zu Verformungen der Bauteile im Bereich der Laserbearbeitung. Deshalb wurde hier ein High-end-Pikosekundenlaser im ultravioletten Spektralbereich bei 355 Nanometern eingesetzt.

Ein wichtiges Kriterium für die Konzeption der Optikbaugruppe war, eine gleichbleibende Lochgröße im Werkstück sicher zu stellen und Vibrationen der Maschine zu tolerieren – ohne Verlust der Bearbeitungspräzision.Licht ist der Schlüssel

Als Entwicklungs- und Produktionspartner für optische OEM-Lösungen greift Jenoptik auf ein breites Portfolio an Kompetenzen und Technologien zurück; so auch in diesem Projekt vom Optikdesign über die Bildverarbeitung bis hin zu Lasertechnologie.

Aufgrund der Anforderungen an Genauigkeit und Reproduzierbarkeit entschied sich das Contexo-Jenoptik-Projektteam für diesen Weg: Die Lösung liegt im Restlicht. Dieses tritt beim Laserbohr-Vorgang durch das entstandene Loch und kann dort an der Bauteilrückseite detektiert, also „gemessen“ werden. Die Idee wurde von Jenoptik mithilfe integrierter Bildverarbeitung und entsprechender Elektronik praktisch umgesetzt. Optisch gewonnene Daten werden software-unterstützt ausgewertet und dazu verwendet, die Laserenergie genau zum richtigen Zeitpunkt abzuschalten und so einen konstanten Lochdurchmesser bei abweichender Materialstärke zu gewährleisten. Steffen Reinl: „Wir konnten hier auf bereits vorhandene Technologien in unserer Unternehmensgruppe zurückgreifen und mussten nur noch Anpassungen für diesen Prozess vornehmen.“

Als Projektpartner von Contexo hat Jenoptik ein Lösungspaket bereitgestellt, welches speziell für die Applikation geeignete optische Komponenten umfasst, zuverlässig mit der ausgewählten Laserquelle funktioniert und eine angepasste Sensorik zur Prozesssteuerung für „Mikrobohren in Kunststoff“ enthält. Natürlich wurde der Projektpartner auch bei der Integration der Lösung in die Maschine unterstützt.

Steffen Reinl, der von Beginn an im Projekt-Team bei Jenoptik ist: „Wir haben ein einfach zu integrierendes OEM-Modul entwickelt. Dabei mussten die genauen Vorgaben an Bauraum, Laserart, Bohrgenauigkeiten aber auch an Arbeitsabstand zum Werkstück sowie Einstellbarkeit im optischen System abgebildet werden. Die Herausforderung lag hier zum einen in dem großen Aspektverhältnis von Bohrungsdurchmesser und Bohrlochtiefe zueinander sowie zum anderen in der Sicherstellung der Reproduzierbarkeit.“Das Projekt

Das Projekt startete im August 2018 und wurde im ersten Quartal 2019 nach einer Entwicklungszeit von nur sechs Monaten erfolgreich umgesetzt. Im Dezember 2018 war der spannende Moment zur Integration in die Maschinenumgebung gekommen. Zuvor prüften die Jenoptik-Ingenieure den optischen Strahlengang bereits in ihrem Labor auf „Herz und Nieren“. Steffen Reinl: „Wir wollten nichts dem Zufall überlassen. Vom Konstruktionsteam beim Kooperationspartner Contexo erhielten wir für praxisnahe Tests den Picosekundenlaser für den sogenannten `Factory Acceptance Test´ bei uns in Jena. Dieser ist als technische Bestätigung von Funktion und zur Vorabnahme des optischen Systems vor dem Einbau unerlässlich. Alles hat reibungslos funktioniert, wir konnten das System mit bestem Wissen zu unserem Partner Contexo nach Winterbach schicken.“

Produktempfehlung

Über Steffen Reinl

Steffen Reinl bringt eine langjährige Erfahrung aus Bereichen der industriellen Lasermaterialbearbeitung mit. Er erwarb 1997 einen Master-Abschluss im allg. Maschinenbau an der Fachhochschule Darmstadt und hat sich dabei auf die Lasermaterialbearbeitung mit Halbleiterlasern spezialisiert. In seiner Funktion bei der JENOPTIK Optical Systems GmbH ist Steffen Reinl für die fachliche Beratung und den Vertrieb neuer optischer Subsysteme für die Lasermaterialbearbeitung verantwortlich.