RecommendMail Facebook LinkedIn

- Nachhaltigkeit

- Smart Manufacturing

Kunststoffoptik groß im Kommen: Wie sich mit Ultrapräzisionstechnologie Kleinserien und flexible Produktionsverfahren realisieren lassen

Die Glasflasche liegt im Trend. Die erschreckenden Bilder vom Verpackungs- und Plastik-Müll in den Weltmeeren bewirken bei vielen Verbrauchern offenbar ein Umdenken. Die Flasche aus Glas ist geschmacksneutral, nimmt keine Gerüche an, gibt keinen Geruch weiter und kann bis zu 50 Mal wiederverwendet werden. Optische Inspektionssysteme mit hochpräziser Kunststoffoptik machen es möglich.

, Lars Dick

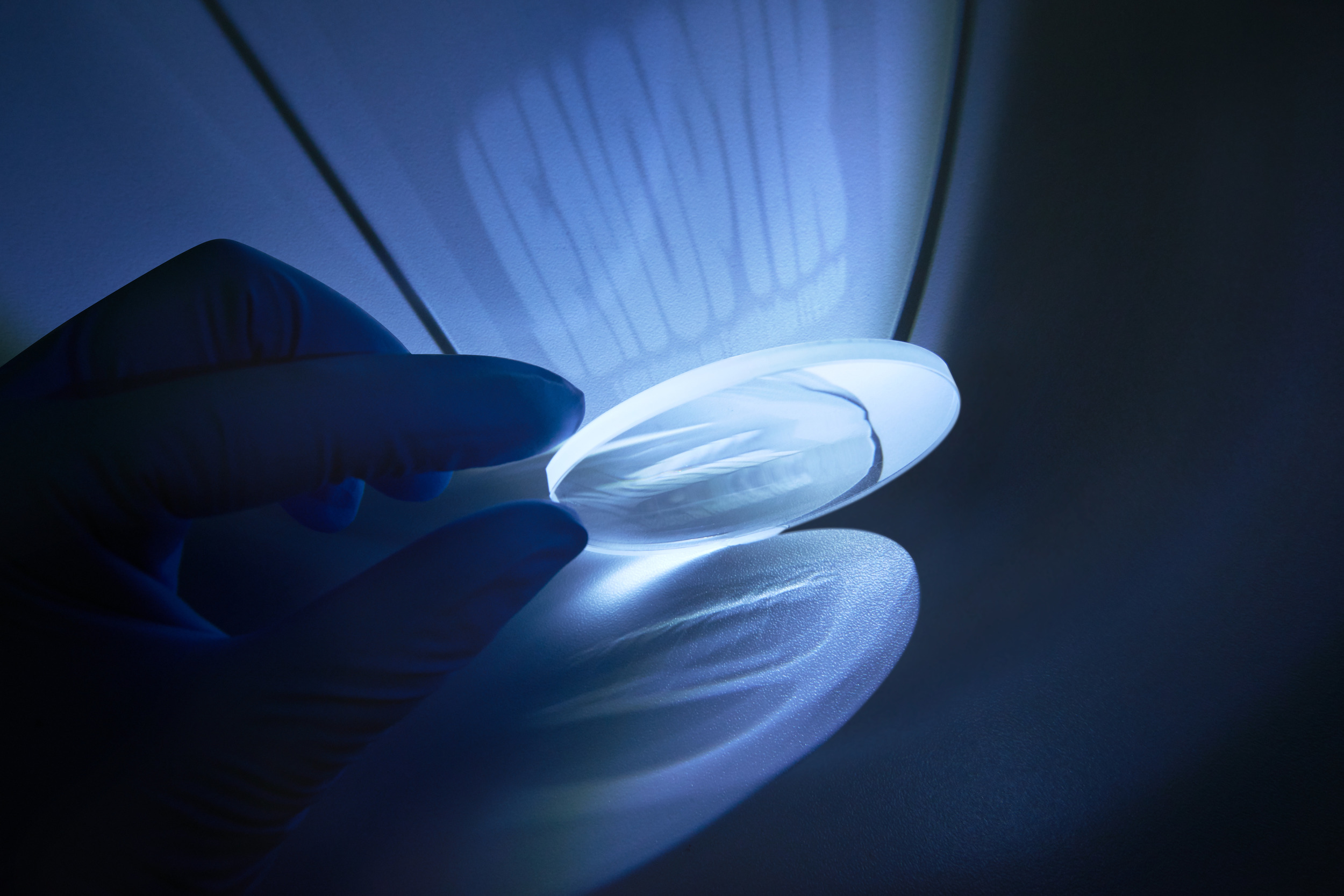

Bei der Herstellung von Glasflaschen ist wichtig, dass die in Form gegossene und anschließend gepresste Flasche langsam im Kühlofen für zwei oder mehrere Stunden auskühlt. Sollte die Flasche zu schnell auskühlen, kann es passieren, dass sie sich verformt und sich kleine unsichtbare Haarrisse bilden, die später zu Absplitterungen oder anderen Beschädigungen führen können. Um schon während des Herstellungsprozesses solche Risse frühzeitig zu erkennen und zu vermeiden, dass beschädigte Flaschen in Umlauf kommen, werden optische Inspektionssysteme eingesetzt. Sie erkennen Beschädigungen beispielsweise am Flaschenboden oder -hals und sortieren die entsprechenden Flaschen aus. Jenoptik liefert mit hochpräzisen Kunststoffoptiken eine wichtige optische Schlüsselkomponente für diese Inspektionssysteme.

Um Kunststoffoptiken, auch Polymeroptiken genannt, für solche und auch andere Anwendungen zu fertigen, bedarf es spezieller Verfahren wie der Ultrapräzisionstechnologie. Diese ist ein besonderes Verfahren, welches Jenoptik nutzt, um polymeroptische Prototypen und Vorserien sowie Kundenprojekte, die eine solche Spezialtechnologie erfordern, zu realisieren.

Vorteile der Ultrapräzisionstechnologie für hochpräzise Kunststoffoptiken

Die Vorteile der Ultrapräzisionstechnologie (UPT) liegen in ihrer Flexibilität, Zeitersparnis und hohen Genauigkeit. Je nachdem, wie die Kundenanforderung es vorsieht, kann Jenoptik durch entsprechende Parameteranpassungen den Prototyp und damit die vom Kunden gewünschte Kunststoffoptik hochgenau und flexibel anpassen. Weiterhin ist die Herstellung von Kunststoffoptiken mit diesem Verfahren wesentlich schneller und der Kunde kann diese bereits zeitnah auf Funktionalität und benötigte Optikqualität prüfen. Gerade in der Prototypenphase oder auch Vorphase der Serienfertigung ist dieses Verfahren das optimale Mittel der Wahl. Ebenso ist die Fertigung von Werkzeugeinsätzen für den Kunststoffspritzguss mittels Ultrapräzisionstechnologie bei Jenoptik möglich.

Viele Kundenprojekte mit sehr spezifischen Optikanforderungen, beispielsweise im Hinblick auf Formgenauigkeit oder innere Spannungen, sind nur durch die Ultrapräzisionstechnologie realisierbar. Sie kommt zum Einsatz, wo die klassischen Spritzgussverfahren für Kunststoffoptik an ihre Grenzen stoßen. Jenoptik setzt die Ultrapräzisionstechnologie seit vielen Jahren ein und ist in der Lage, Kleinserien bis zu einer Jahresabnahmemenge von 1.000 Stück zu realisieren.

Die vier Wege zur Präzisions-Polymeroptik

Ultrapräzise Kunststoffoptiken mit Rotationssymmetrie dank Diamantdrehen

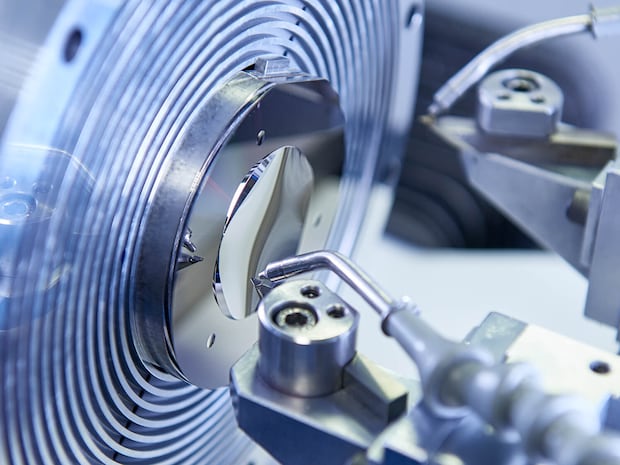

Das Verfahren des „Zwei-Achs-Diamant-Drehens“ eignet sich besonders gut für Kunststoffoptiken mit Rotationssymmetrie. Das Bauteil wird bezüglich der Drehmitte ausgerichtet und die optische Flächengeometrie anschließend durch zwei Linearachsen ultrapräzise bearbeitet. Dadurch können neben sphärischen und asphärischen glatten Flächen auch rotationssymmetrisch strukturierte Oberflächen wie diffraktive Flächen und Fresnelflächen bearbeitet werden. Darüber hinaus sind auch asymmetrische Oberflächen wie Zylinder oder torische Oberflächen realisierbar, indem das Bauteil außerhalb des Rotationszentrums, das heißt außerhalb der Achse, gespannt wird.

Slow Tool Servo-Prozesse lassen Freiformflächen entstehen

Das „Slow Tool Servo“-unterstützte Drehverfahren wird für die schnelle Herstellung von Freiformkomponenten auf einer Ultrapräzisionsmaschine verwendet. Es wird eine Rotationsachse zusammen mit den linearen x- und z-Achsen in die Programmierung eingebunden. Dadurch kann die Maschine dreidimensionale Oberflächen sehr präzise bearbeiten. Durch dieses Verfahren kann für Spritzgusswerkzeuge die asymmetrische Schwindung durch speziell berechnete Freiformflächen kompensiert werden Damit wird die Genauigkeit im Spritzgussverfahren gesteigert. Als Ergebnis entstehen Freiformflächen, Zylinder, torische Flächen oder NURBS-Flächen mit einer sehr hohen Präzision, einer Rauheit von bis zu < 2 nm Rq und einer Formabweichung von bis zu < 0,5 µm.

Besonders optische Freiformflächenfinden im Bereich der Automobilindustrie ihre Anwendung, zum Beispiel als Head Mounted Devices (HMDs), Head Up-Displays (HUDs) und LED-Beleuchtungsoptiken.

Hochpräzise Gitterstrukturen mittels Fly Cutting

Das Verfahren „Fly Cutting“ wird sowohl für lineare Strukturen als auch Gitterstrukturen auf ebenen Flächen verwendet. Anwendung finden diese in Prismenarrays, Beugungsgittern, Zylinderarrays, Pyramidenarray-Reflektoren mit einem typischen Gitterabstand zwischen 2 µm und 2 mm in der Strahlformung und Entfernungsmessung, aber auch im Bereich Sensorik oder Sicherheitstechnik.

Hierzu wird das Bauteil mit einem Vakuum-Spannfutter positioniert. Ein Diamantwerkzeug dreht sich am Umfang des Werkzeughalters. Durch die Drehung der Spindel und die lineare Bewegung der x-Achse entsteht eine lineare Struktur. Diese hat die negative Form des Diamantwerkzeugs und wird durch wiederholen im Prozess zu einer Gitterstruktur. Hierbei wird eine Präzision mit einer Rauheit von bis zu < 10 nm Rq sowie einer Formabweichung von bis zu < 0,2 µm erreicht.

Mit Ultrapräzisionsfräsen Linsenarrays formen

Das „Ultrapräzisionsfräsen“ ist für besonders stark gekrümmte Freiformflächen und Linsenarrays geeignet. Diese optischen Funktionsflächen werden beispielsweise in der LED-Beleuchtungstechnik, zur Strahlformung oder zur effizienten Beleuchtung eingesetzt.

Beim Ultrapräzisionsfräsen wird auf einer Ultrapräzisionsmaschine mit mindestens drei CNC-gesteuerten Achsen gearbeitet. Dabei kommen sehr hohe Spindeldrehzahlen mit bis zu 80.000 U/min für optische Oberflächen bei gleichzeitiger Anwendung eines sehr kleinen Fräsradius von bis zu 80 µm zum Einsatz. In der Präzision erreicht Jenoptik eine minimale Formabweichung von bis zu < 0,5 µm und Oberflächenrauheit von bis zu < 5 nm Rq.

Jenoptik, ein Experte in der Herstellung hochpräziser Kunststoffoptiken, bietet die Ultrapräzisionstechnologie seit dem Jahre 1997 an und kann dadurch auf eine langjährige Erfahrung zurückblicken. Als verlässlicher Partner bietet Jenoptik individuelle Lösungen von höchster Qualität unter Berücksichtigung der Standards der ISO-Normen.

Wenn Sie mehr zum Thema Ultrapräzisionstechnologie und unserer Kunststoffoptik erfahren wollen oder wissen wollen, wir Sie bei der Realisierung Ihrer spezifischen Optikanforderung unterstützen können, dann zögern Sie nicht uns zu kontaktieren.

Produktempfehlungen

Über Lars Dick

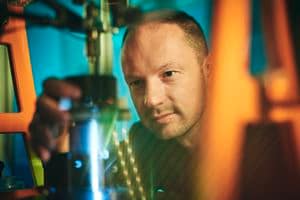

Dr. Lars Dick ist promovierter Maschinenbauingenieur mit Schwerpunkt auf Optik und Feinmechanik. Als Leiter der Abteilung Ultrapräzisionstechnik und Werkzeugbau bei Jenoptik liegen seine Interessen in den Bereichen Diamantbearbeitung, Formenbau, Replikationstechniken sowie der Beschichtung und Messtechnik optischer Oberflächen.